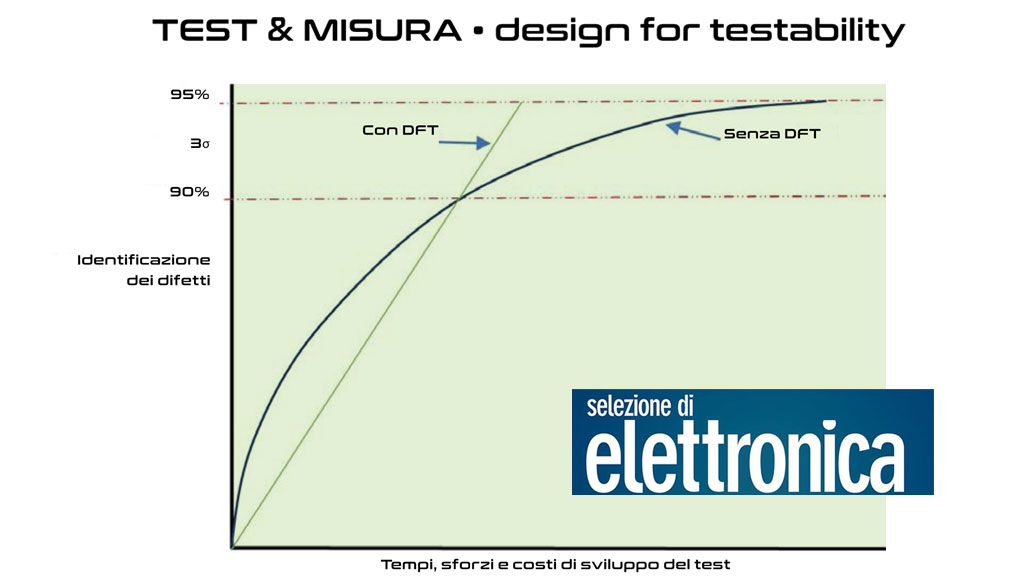

Design for Testability consente di perfezionare la progettazione per sfruttare al massimo le potenzialità del sistema di test. Si tratta cioè di una filosofia di progettazione dei circuiti elettronici che si prefigge di anticipare tutte le tematiche relative al test post design nel tentativo di minimizzare gli sforzi e gli extra costi delle soluzioni custom di test. Seica ha pubblicato su questo argomento un articolo a cura di Roberto Rocca sul numero di settembre di Selezione di Elettronica, vi invitiamo a leggere la versione integrale scaricando il pdf. Sotto un estratto.

Perché il DFT è necessario

La miniaturizzazione dei componenti e l’aumento della loro densità e della complessità degli odierni PCBA, hanno condotto ad un aumento della complessità e dei costi dei sistemi di test. Una volta prodotte le schede devono essere testate per verificare che siano state assemblate correttamente e senza difetti, e che funzionino come previsto. Se da una parte le verifiche di progetto possono essere svolte prima della fase costruttiva, le verifiche del PCB richiedono sistemi e strumenti adeguati, capaci di metodologie di test che vanno dai test parametrici, ai test funzionali di circuito e di componente ai test funzionali di scheda. I sistemi che vengono utilizzati per questo scopo durante e dopo il processo di assemblaggio sono l’ispezione ottica o a raggi X, l’ICT a letto d’aghi o a sonde mobili e il test funzionale. Per continuare a perseguire l’obiettivo di identificare il più alto numero di difetti l’unica via percorribile è di introdurre l’analisi di testabilità già in una fase preliminare come quella di progetto. L’obiettivo dichiarato è quello di ridurre il costo e la complessità dei sistemi di test necessari alle verifiche, ridurre i costi e i tempi necessari per sviluppare il programma di test e impedire il così detto effetto “fuga dal test”. L’attività di progettazione finalizzata alla testabilità è un’attività strettamente legata alle strategie di test ed ai sistemi di test utilizzati in azienda.

ICT e Flying Probe

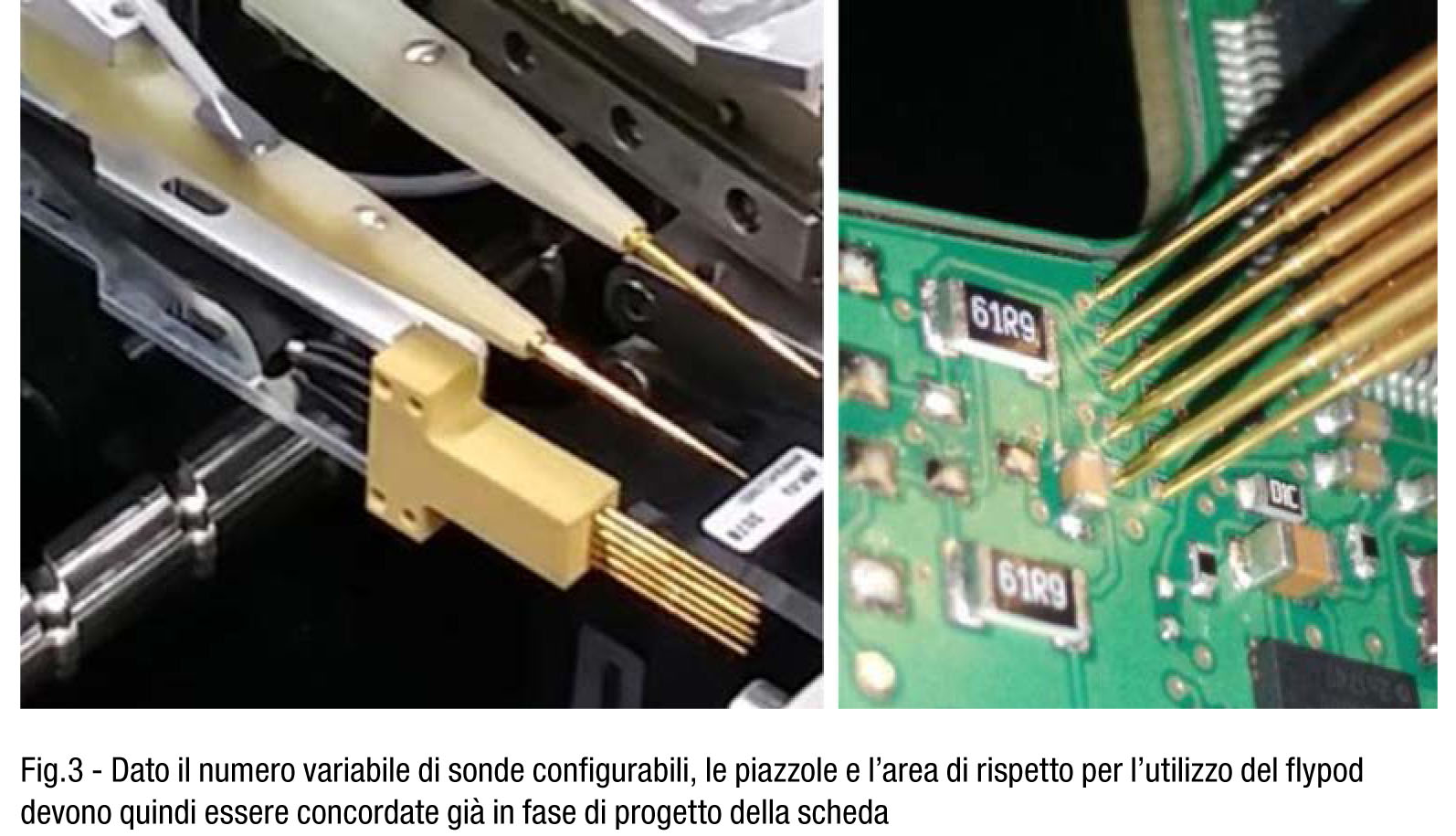

I sistemi ICT rappresentano a tutt’oggi la soluzione per i test strutturali più diffusa, in particolare nell’ambito dei collaudi di alti volumi. Questi sistemi sono composti da un adattatore che viene progettato e personalizzato per ogni specifico codice prodotto da testare e attrezzato in funzione delle varie tipologie di verifiche da svolgere. Questo, dal punto di vista del DFT, comporta l’adozione di accorgimenti mirati a ridurre al minimo gli interventi di rilavorazione di tutte le parti a stretto contatto con la UUT. Tali accorgimenti riguardano vari aspetti della progettazione della scheda e possono essere raggruppati per aree di applicazione. Negli ultimi anni si è assistito ad una evoluzione per quanto riguarda il DFT dei sistemi a sonde mobili che sono passati dall’essere dei sistemi single side con poche risorse disponibili a sistemi dual side con numerose opzioni posizionate direttamente sulle teste del sistema e appositamente sviluppate per svolgere test sempre più mirati. Sui più recenti sistemi dual side i punti di test possono ora essere distribuiti uniformemente su entrambi i lati della scheda per garantire una maggiore velocità di test e una sua ottimizzazione. Tra le risorse direttamente disponibili sulle teste per entrambi i lati di test sono da menzionare: sonda capacitiva, LED sensor, sensore di planarità, alimentatori utente (PRBOOST), FLYPOD, OBP.

I sistemi ICT rappresentano a tutt’oggi la soluzione per i test strutturali più diffusa, in particolare nell’ambito dei collaudi di alti volumi. Questi sistemi sono composti da un adattatore che viene progettato e personalizzato per ogni specifico codice prodotto da testare e attrezzato in funzione delle varie tipologie di verifiche da svolgere. Questo, dal punto di vista del DFT, comporta l’adozione di accorgimenti mirati a ridurre al minimo gli interventi di rilavorazione di tutte le parti a stretto contatto con la UUT. Tali accorgimenti riguardano vari aspetti della progettazione della scheda e possono essere raggruppati per aree di applicazione. Negli ultimi anni si è assistito ad una evoluzione per quanto riguarda il DFT dei sistemi a sonde mobili che sono passati dall’essere dei sistemi single side con poche risorse disponibili a sistemi dual side con numerose opzioni posizionate direttamente sulle teste del sistema e appositamente sviluppate per svolgere test sempre più mirati. Sui più recenti sistemi dual side i punti di test possono ora essere distribuiti uniformemente su entrambi i lati della scheda per garantire una maggiore velocità di test e una sua ottimizzazione. Tra le risorse direttamente disponibili sulle teste per entrambi i lati di test sono da menzionare: sonda capacitiva, LED sensor, sensore di planarità, alimentatori utente (PRBOOST), FLYPOD, OBP.

I parametri nella progettazione di PCBA testati con un sistema dual side.

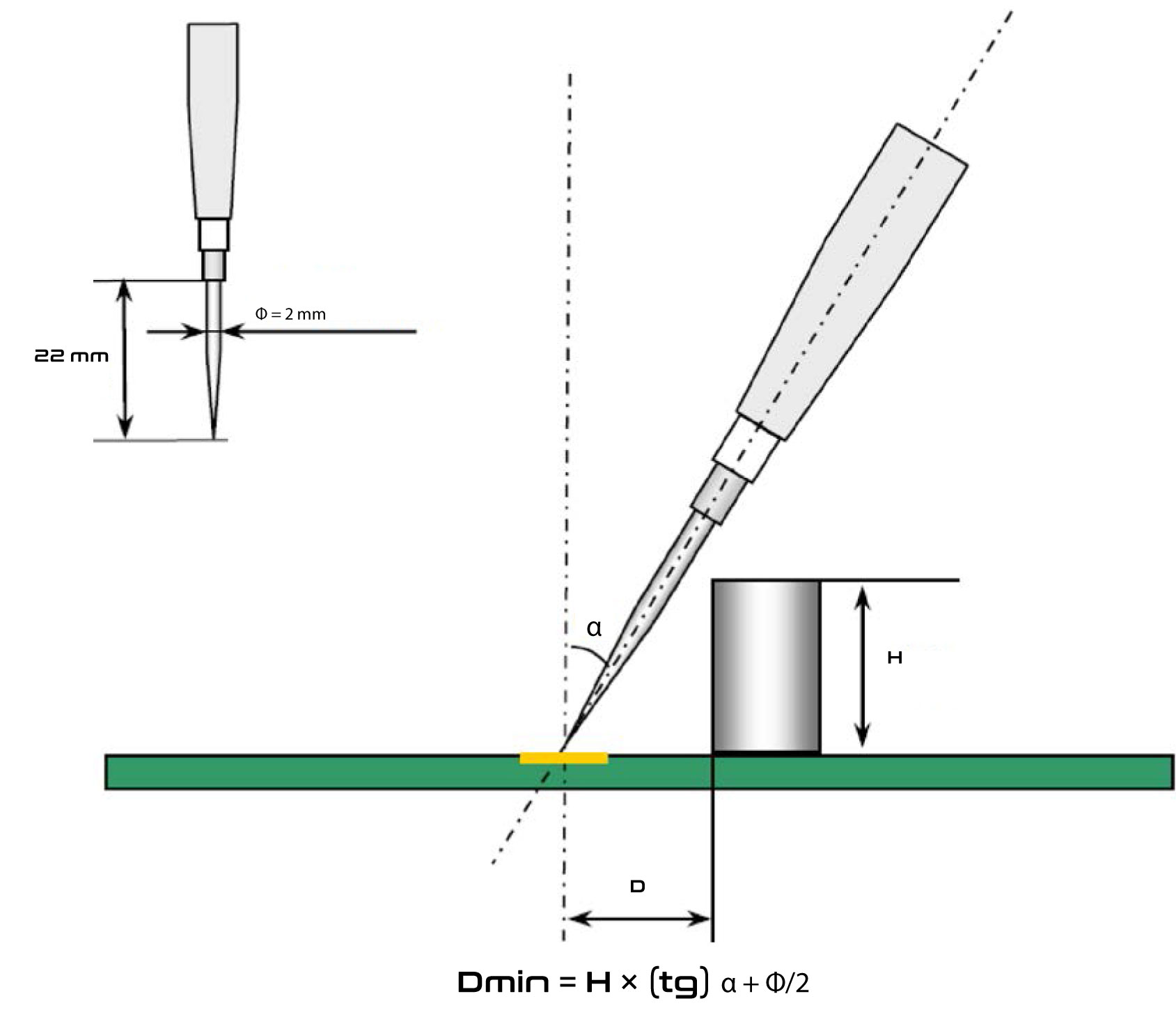

In primo luogo è necessario valutare alcune peculiarità del sistema di test su cui si andrà ad operare, quali la dimensione massima dell’area di test, la dimensione massima della scheda testabile, la dimensione minima e la tipologia della piazzola contattabile, il numero di risorse disponibili per ambo i lati di test, lo spessore della scheda da testare, etc. Predendo come esempio il sistema Pilot V8 Next, il flying probe dual side a 8 sonde di Seica., dispone per entrambi i lati di 4 sonde elettriche, una sonda capacitiva, un sensore LED ed un sensore di planarità. Questo sistema è in grado di contattare diverse tipologie di pad, dalla piazzola PTH a quella SMD, dal test point fino al foro di via, grazie alle diverse tipologie di sonde con punte di differenti geometrie. Il DFT in questo caso pianifica gli accorgimenti necessari perché il contatto della piazzola di test sia sempre garantito e avvenga nel migliore dei modi.