La saldatura selettiva è da numerosi anni una tecnologia affermata, che ha risolto numerosi problemi inerenti la saldatura di componenti THT. La tecnologia LASER come sorgente di energia ha raggiunto un livello di applicabilità e ripetibilità elevati, permettendo di realizzare sistemi precisi ed affidabili, perfettamente in grado di soddisfare le elevate esigenze qualitative che il mondo della produzione elettronica richiede. La modularità dei sistemi e la loro capacità di essere integrati su linee ed automazioni custom, aggiungono un ulteriore livello di flessibilità per sposare al meglio le necessità all’interno della fabbrica.

Fig. 1 – Sistema Firefly Next versione Bottom

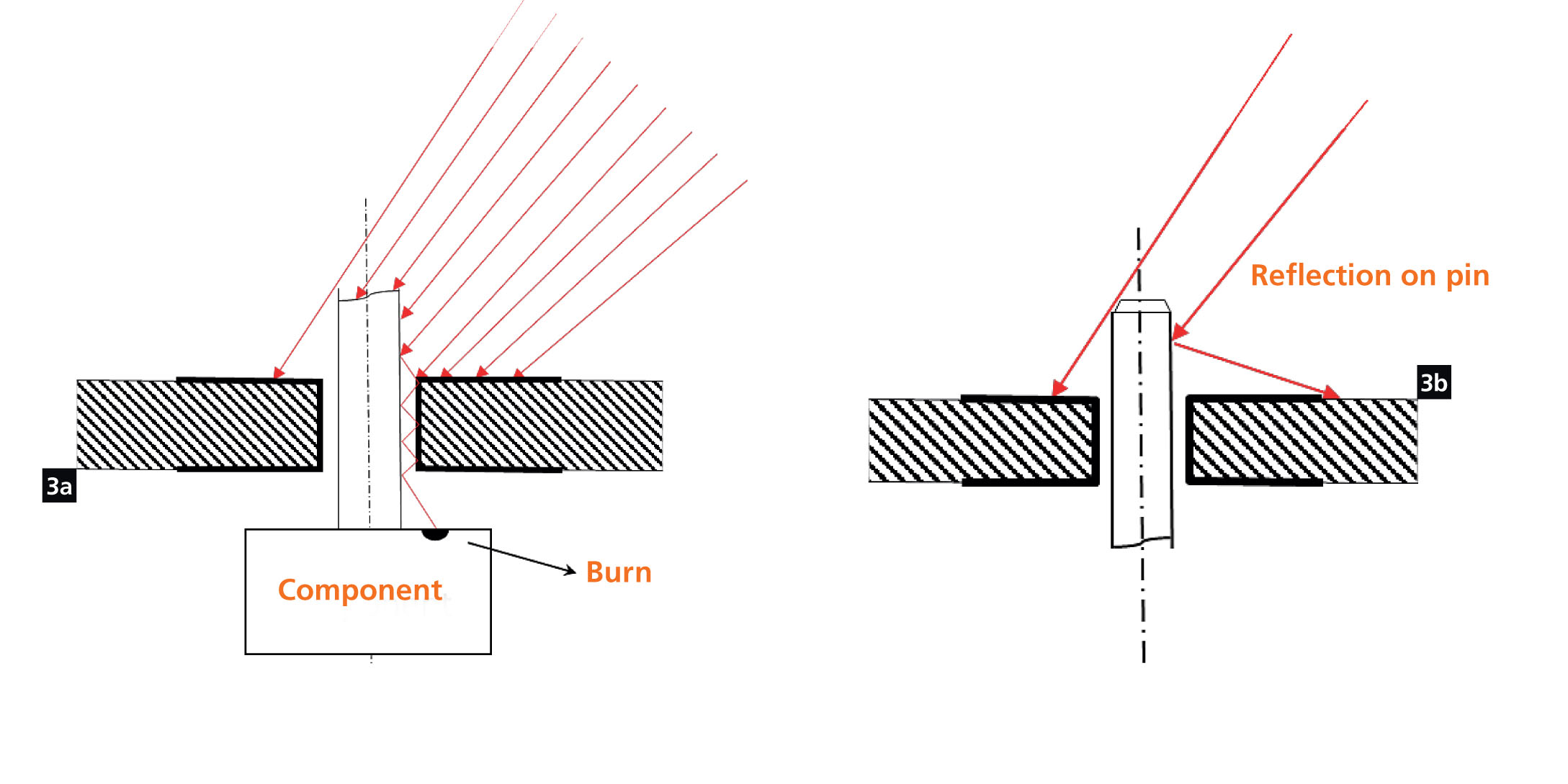

L’approccio alla saldatura LASER selettiva, aveva già scartato la possibilità di utilizzare un fascio proveniente dalla verticale del giunto a causa di una serie di controindicazioni. In particolare l’impossibilità di eliminare la componente di fascio che, per forza di cose, transitava nell’esiguo spazio fra reoforo e pareti del foro, investendo e quindi danneggiando il componente posto sul lato opposto.

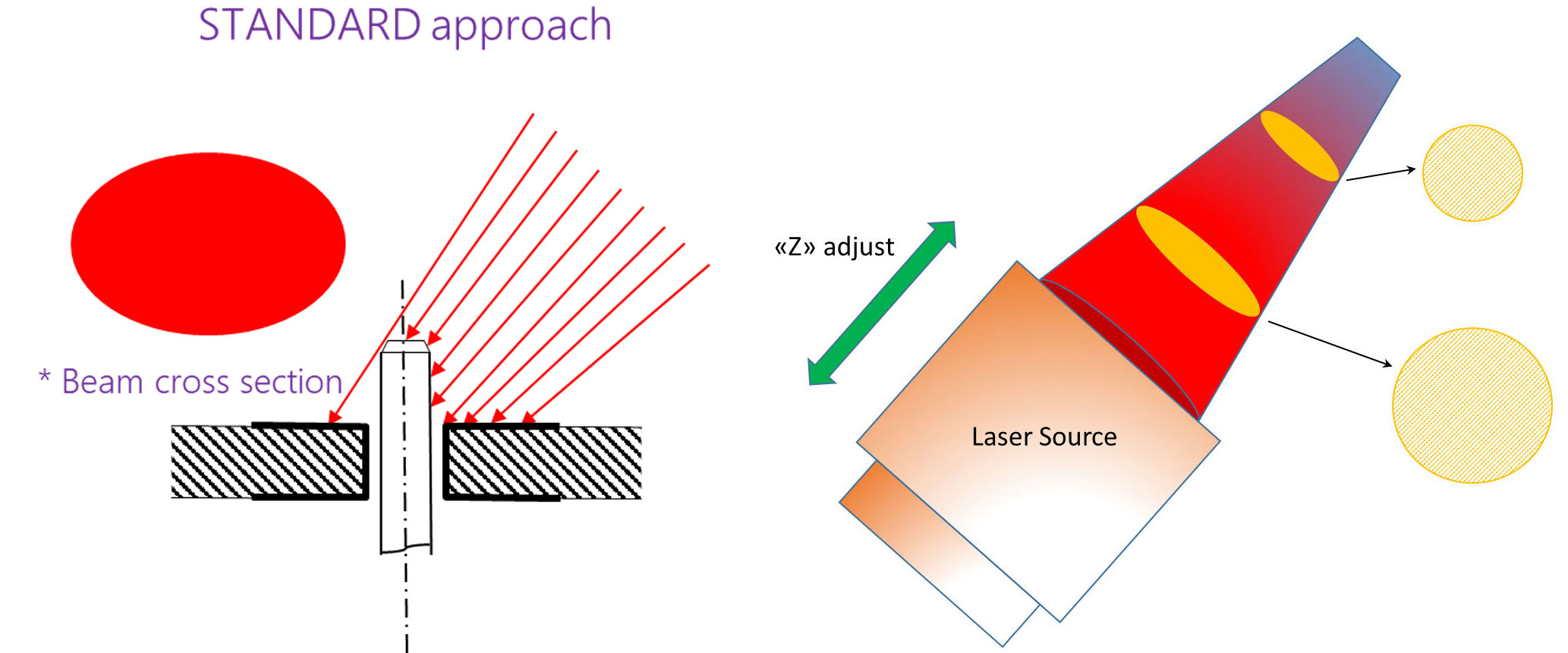

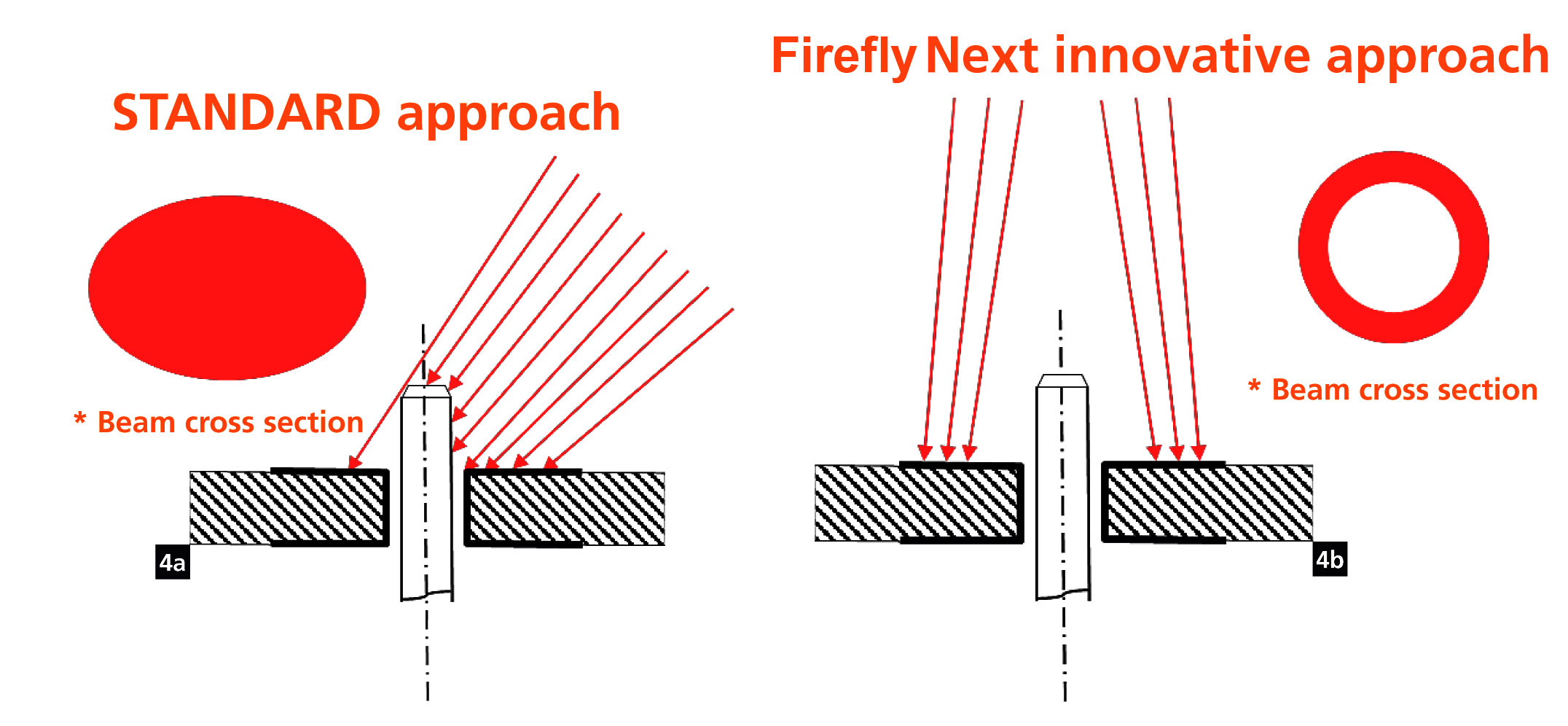

Per questo motivo, l’approccio “standard” ad un processo di questo tipo prevedeva l’utilizzo di un fascio inclinato, a forma conica, che riduceva fortemente la quantità di radiazione in grado di attraversare il foro (fig. 2)

Fig. 2 – Fascio LASER inclinato

Benchè a questo principio fossero anche applicate sofisticate tecnologie di controllo il risultato non era comunque immune da alcuni vizi di base, in particolare non esisteva la garanzia di evitare il danneggiamento del componente. Potevano accadere combinazioni nelle quali parte dell’energia emessa sotto forma di radiazione LASER riusciva ad attraversare il foro, raggiungendo il componente montato sul lato opposto. Talvolta la porzione di fascio che obbligatoriamente colpiva il reoforo, poteva da quest’ultimo essere riflessa, per raggiungere il bordo della piazzola e danneggiare il pcb ed il solder mask adiacenti. (fig 3).

Fig. 3 – Potenziali danneggiamenti presenti anche con il LASER inclinato

Fig. 3 – Potenziali danneggiamenti presenti anche con il LASER inclinato

L’analisi dei risultati e l’esperienza sul campo hanno portato a puntare il dito per identificare i problemi di questo approccio standard su due caratteristiche della soluzione: da una parte l’inclinazione del raggio LASER (causa della riflessione sul reoforo), dall’altra sulla forma della sua sezione, in particolare sul fatto che l’impronta del fascio fosse un ovale a sezione piena (causa primaria della “infiltrazione” di energia nel foro).

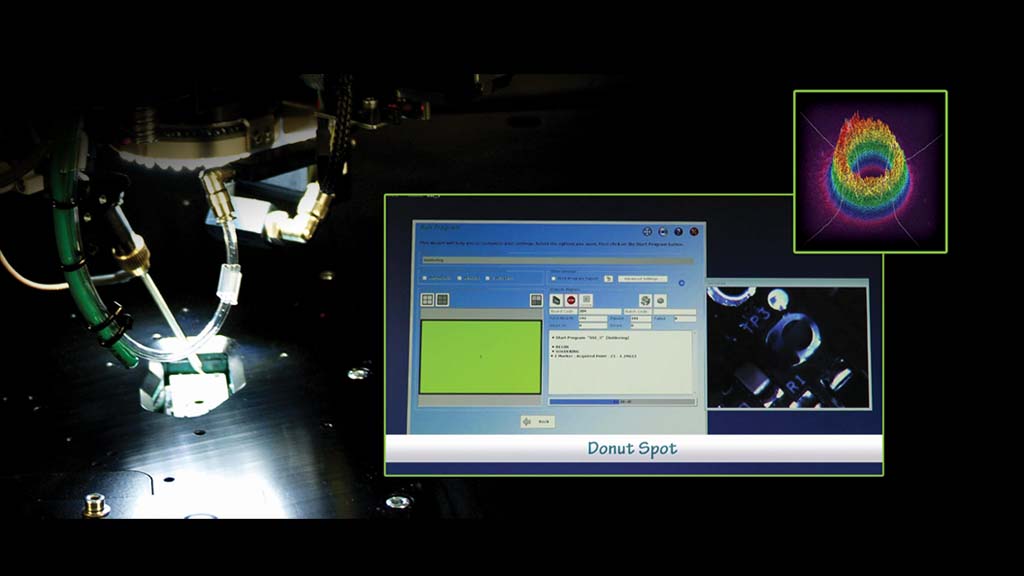

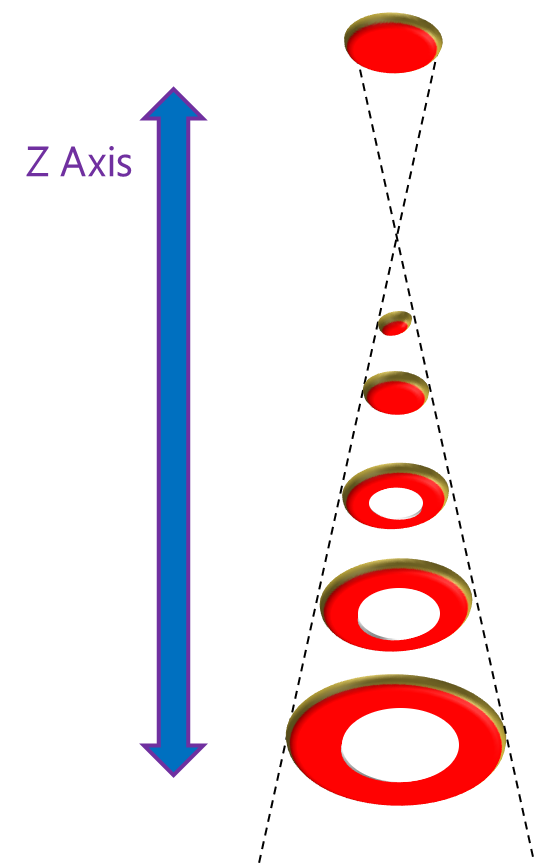

Per questo motivo lo studio si è concentrato sulla parte ottica, con il fine di realizzare un fascio vuoto al centro (una corona circolare denominata “donut beam shape”) che quindi, potendo essere immune dal problema del passaggio attraverso il foro, permettesse di tornare alla posizione perfettamente verticale del fascio rispetto al target (fig. 4).

Fig. 4 – A sinistra il principio del cosiddetto approccio Standard, a destra quello Innovativo di FireFly Next

In sostanza si è deciso di ottimizzare la forma del fascio LASER per poter investire con l’energia la sola corona di rame, da una direzione verticale, riducendo grandemente la possibilità di riflessioni non volute sul reoforo ed al contempo ottenendo l’assenza di radiazione che può attraversare il foro stesso (fig. 5).

Fig. 5 – Donut Shape con diametro variabile

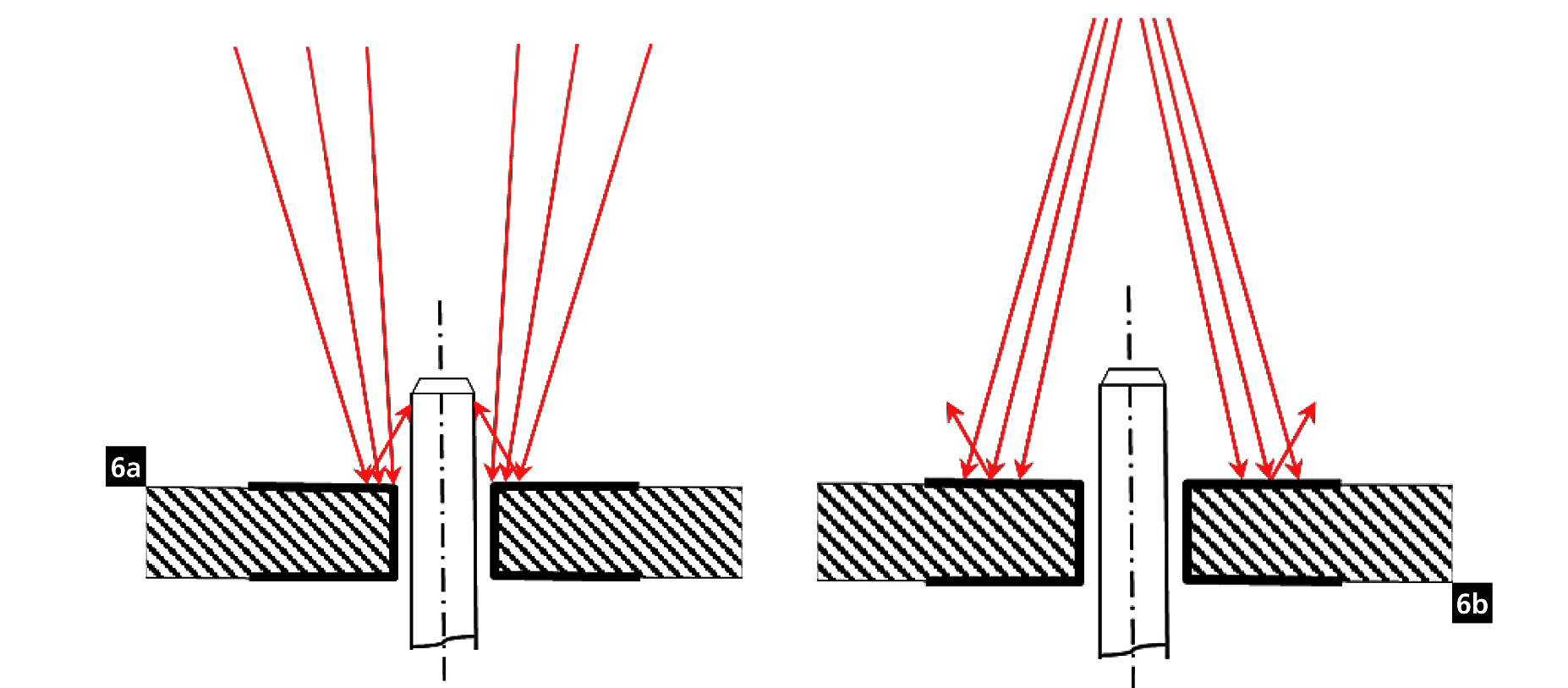

Dal punto di vista pratico, per poter bilanciare e calibrare le componenti della testa di saldatura, si è scelto di abbandonare una struttura che vedeva i vari elementi separati, così come è nel tipico approccio standard, e di riunirli in modo da condividere lo stesso percorso ottico. (Fig. 6).

Fig. 6a – Un fascio convergente irradia sul reoforo causando instabilità

Fig. 6b – Un fascio divergente non irradia sul reoforo

Nella versione Next della linea Firefly, la soluzione di SEICA nell’ambito della saldatura robotizzata, la sorgente LASER, la telecamera ed il pirometro si trovano tutti sulla medesima direttrice, minimizzando le varianze e gli errori di allineamento.

La parte più delicata della testa ovvero la lente dalla quale fuoriesce il fascio LASER, per allungare gli intervalli di manutenzione e pulizia preventiva, viene protetta da una lama d’aria e da un punto di aspirazione. Questo evita che i reflui, derivanti dai fumi del flussante che evapora durante la saldatura, possano condensarsi sporcando le lenti.

Sulla testa di saldatura, come detto in precedenza, sono presenti la telecamera utilizzata per la correzione dei fiducial e per il monitoring del processo, il pirometro e l’unità di misura LASER della distanza dal target.

L’unica unità montata sulla testa che continua ad essere indipendente benché evoluta (anche nella versione Next>) è il dispensatore del filo di lega. Dotata del proprio asse di rotazione e di discesa oltre che di sensore capacitivo di presenza e posizione del filo, gestisce con precisione la quantità di filo utilizzato per ogni giunto mediante un ulteriore asse, realizzato con uno stepper motor ed un encoder.

Tags: Saldatura_selettiva_laser