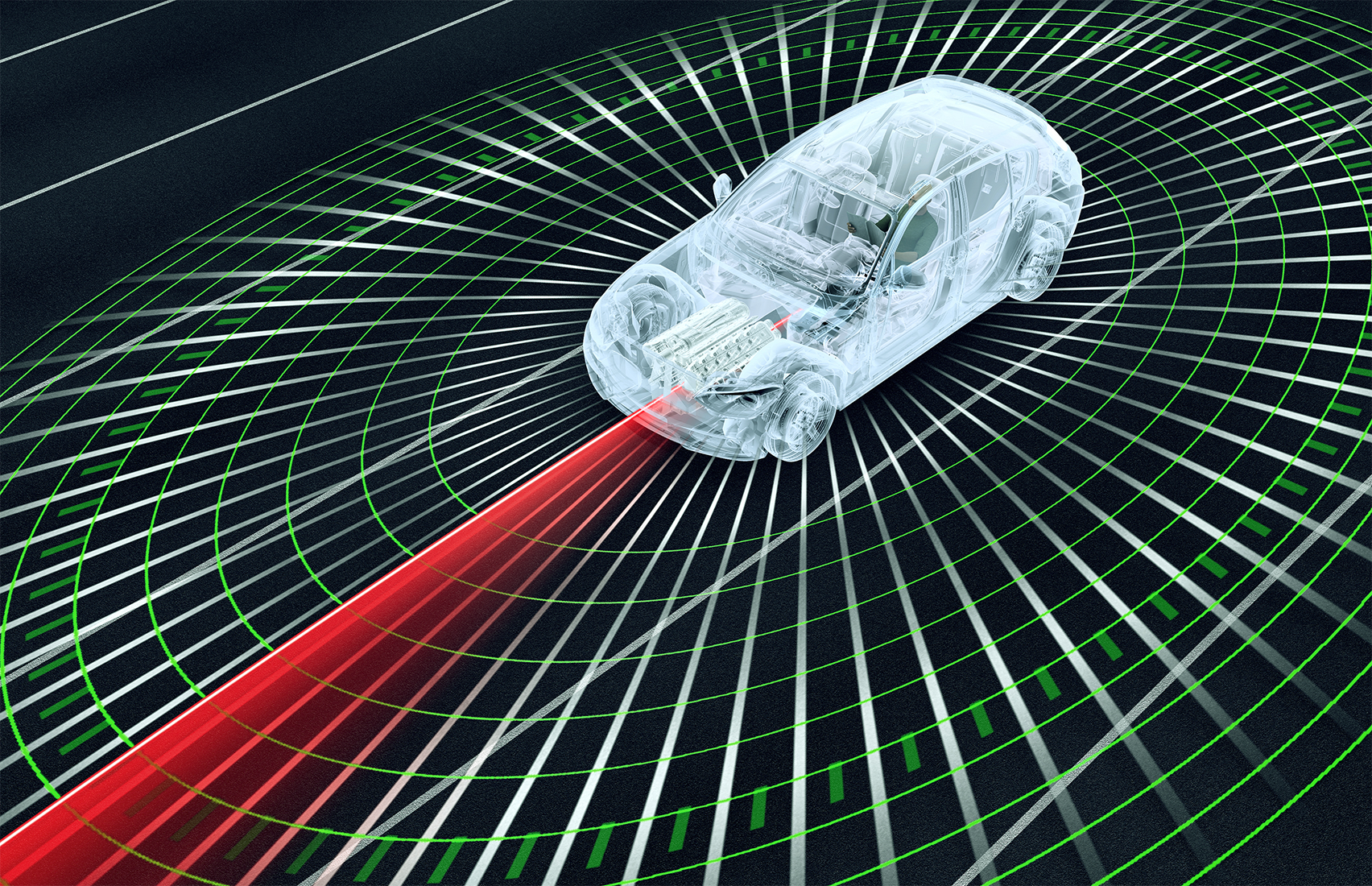

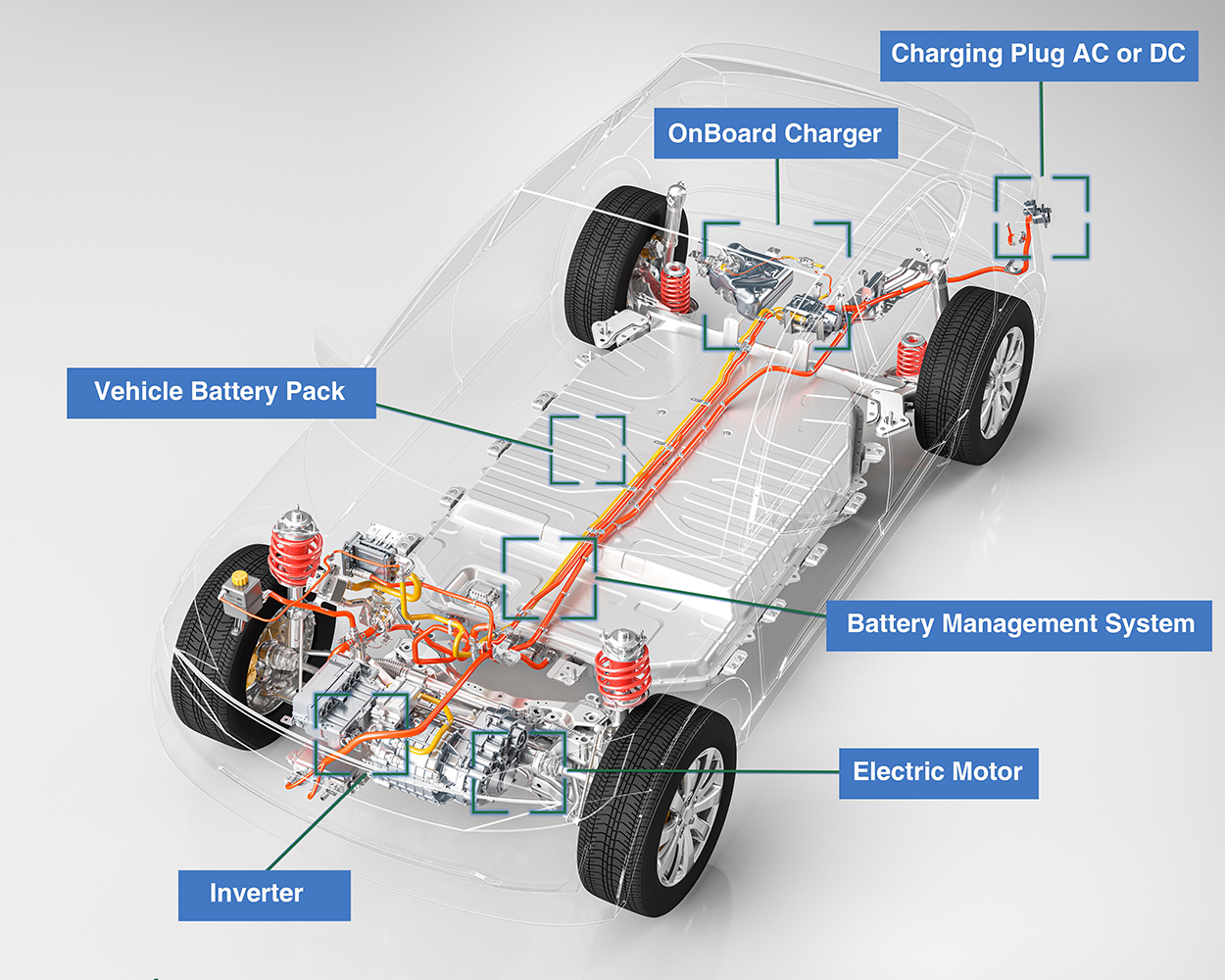

Le soluzioni di test per il mercato dei veicoli elettrici, siano terrestri, marini, aerei o spaziali, devono coprire non solo il test del wedge bonding delle batterie, ma anche tutti gli altri moduli e sistemi ad esse collegate, come il Battery Management System (BMS), l’OBC (OnBoard Charger), l’inverter e lo stesso motore elettrico.

La vendita di auto elettriche ha rasentato i 14 milioni di unità nel 2023, il 95% delle quali in Cina, Europa e Stati Uniti. Sebbene queste vendite siano in aumento a livello globale, rimangono significativamente concentrate in questi mercati di riferimento: circa il 60% delle immatricolazioni di nuove auto elettriche è avvenuto in Cina, 25% in Europa e il 10% negli Stati Uniti. Nel primo trimestre del 2024 le vendite di auto elettriche sono rimaste forti, crescendo di circa il 25% rispetto allo stesso periodo del 2023, raggiungendo più di 3 milioni unità. Tuttavia, le vendite rimangono limitate, anche in paesi con mercati automobilistici sviluppati come il Giappone e l’India.

Il mondo della mobilità elettrica non è solo autovetture

I progressi tecnologici che vanno verso l’efficienza ad alta velocità, le dimensioni compatte, la migliore accelerazione e il peso ridotto del motore, guidano la crescita del mercato dei motocicli elettrici. Questo mercato ha registrato una crescita considerevole a causa della necessità di un trasporto eco-sostenibile e grazie al sostegno di numerose iniziative governative, in particolare nei paesi sviluppati.

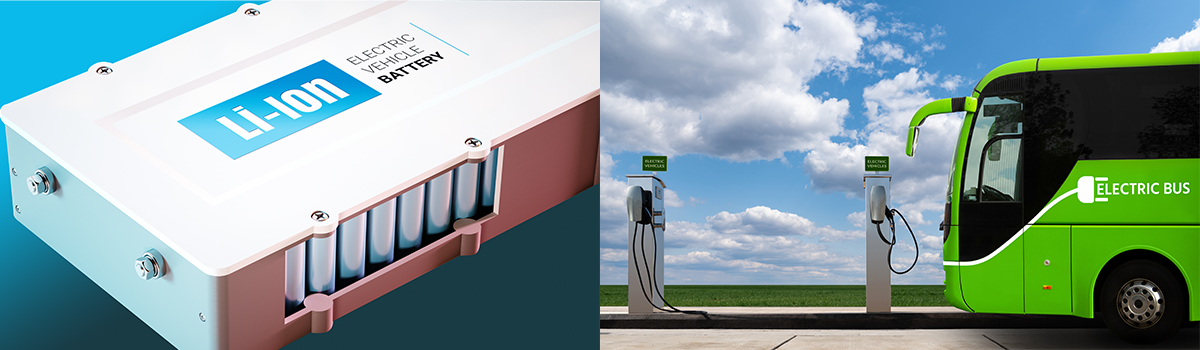

L’adozione di batterie di maggiore capacità è uno dei principali fattori di crescita del segmento, attualmente ci sono tre tipologie principali: batterie agli ioni di litio, al piombo e al nichel-metallo idruro. Si prevede che il segmento delle batterie agli ioni di litio dominerà il mercato grazie alle alte prestazioni offerte, insieme alla possibilità della produzione di una maggiore potenza e la loro leggerezza.

Il design complessivo delle batterie viene continuamente aggiornato e perfezionato, migliorandone l’autonomia, la durata, la riciclabilità e la sostenibilità grazie alla continua evoluzione della ricerca sui materiali e sulle loro componenti.

EV e batterie, un legame indissolubile

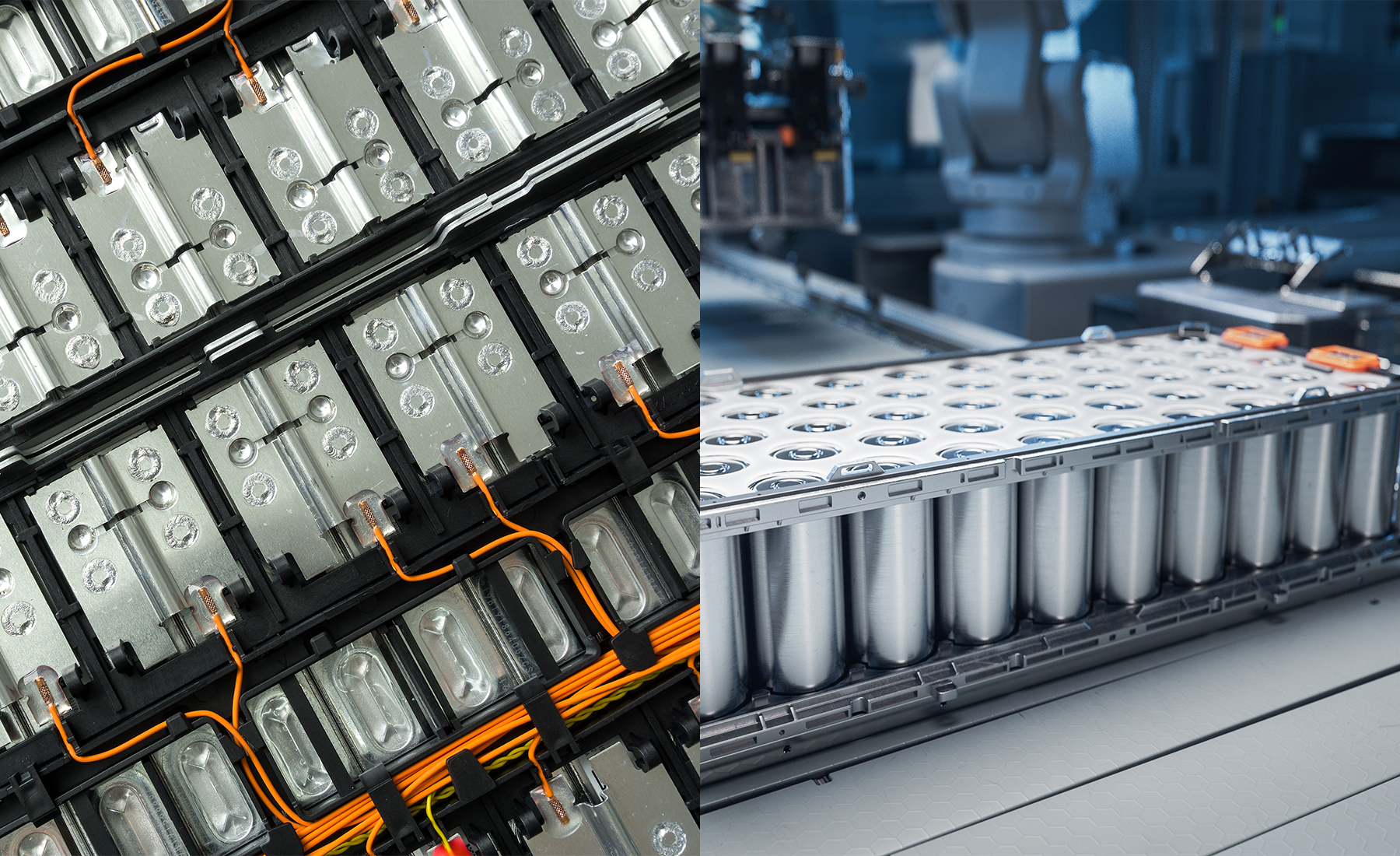

Molti proprietari di veicoli elettrici credono che il “pacco batterie” all’interno della loro auto sia un’unica batteria, mentre in realtà è composto da una serie di singole celle.

Le celle delle batterie sono le singole unità di base. Ciascuna di esse immagazzina energia chimica ed è geometricamente caratterizzata da una forma cilindrica, a sacchetto (pouch) o prismatica. Le celle, e di conseguenza le batterie, sono disponibili secondo diverse composizioni chimiche, tra cui la più diffusa è quella agli ioni di litio, ogni cella può erogare da uno a sei volt.

Le celle, dopo il loro assemblaggio, sono collegate tramite piastrine collettrici di corrente per formare moduli di batterie. Un modulo è costituito da un certo numero di celle collegate in serie o in parallelo, che formano l’unità che produce la tensione e fornisce la capacità energetica richiesta.

I moduli vengono poi assemblati per formare il pacco della batteria, che è il sistema definitivo.

Possono contenere anche altri componenti, tra cui il sistema di gestione della batteria, con funzioni di monitoraggio e di gestione termica. Nello specifico, il Battery Management System (BMS) protegge le celle, monitorandone i parametri vitali quali tensione, corrente e temperatura ed è dotato di un sistema di sicurezza per spegnere la batteria al superamento di determinate soglie di sicurezza. Il sistema di commutazione, sotto la supervisione di BMS, può interrompere il collegamento tra la batteria principale e il bus ad alta tensione del veicolo; mantiene inoltre una comunicazione costante tra le varie componenti di bordo.

Il Battery Thermal Management System (BTMS) supervisiona i livelli di energia termica e di temperatura della batteria, riscaldandola o raffreddandola secondo necessità. I materiali di interfaccia termica (TIM) sono sostanze collocate tra i componenti della batteria, e li uniscono, uniformando la temperatura e agevolando la gestione termica da parte del BTMS.

La produzione delle batterie

La produzione dei pacchi batteria inizia con la realizzazione della singola cella. I componenti della cella sono prima assemblati insieme, inserendo un separatore tra l’anodo e il catodo e poi immergendoli nel liquido elettrolitico. L’insieme è contenuto in un involucro rigido. Prima di essere assemblate in moduli, le singole celle sono sottoposte a test specifici, tra cui i controlli per verificare l’assenza di perdite di elettrolita (che potrebbero causare incendi o esplosioni) e l’assenza di infiltrazione di umidità. Per non compromettere la capacità della batteria è fondamentale che le celle funzionino correttamente e forniscano la potenza richiesta nel rispetto delle tolleranze.

Successivamente le celle sono assemblate in moduli che vengono impilati in serie o in parallelo all’interno di un robusto alloggiamento finale, il pacco, che protegge il suo contenuto da urti, vibrazioni e da altri fattori ambientali avversi. Ultimato l’assemblaggio del pacco batterie, vengono eseguiti ulteriori test e messe a punto, tra cui il controllo della potenza erogata e la verifica del corretto funzionamento dei collegamenti elettrici.

I test sulle batterie servono a garantirne l’affidabilità e la sicurezza, a prescindere dal dispositivo su cui è montata. La comprensione delle sue condizioni operative è fondamentale per prevenire i guasti e ottimizzarne le prestazioni. Inoltre i test svolgono un ruolo importante nell’accelerare la produzione, tenendo sotto controllo i processi, e quindi i costi, evitando di sprecare tempo e soldi in scarti o rilavorazioni.

Test ACIR

Per realizzare un pacco batteria di alta qualità è necessario che tutte le celle vengano controllate con una procedura rigorosa che misura la resistenza interna IR.

Se un pacco batteria fosse composto da celle assiemate in modo casuale (con IR diverse) ci sarebbe una distribuzione di corrente non uniforme, e quindi si avrebbe una distribuzione della temperatura difforme all’interno del pacco. Questo sarebbe molto pericoloso e va assolutamente evitato.

Ci sono due metodi di misura possibili: iniettare una corrente continua (DC) o una corrente alternata (AC) secondo le due modalità:

-

-DCIR (Direct Current Internal Resistance)

-

-ACIR (Alternating Current Internal Resistance – con frequenza di 1 Khz e corrente di 100 mA)

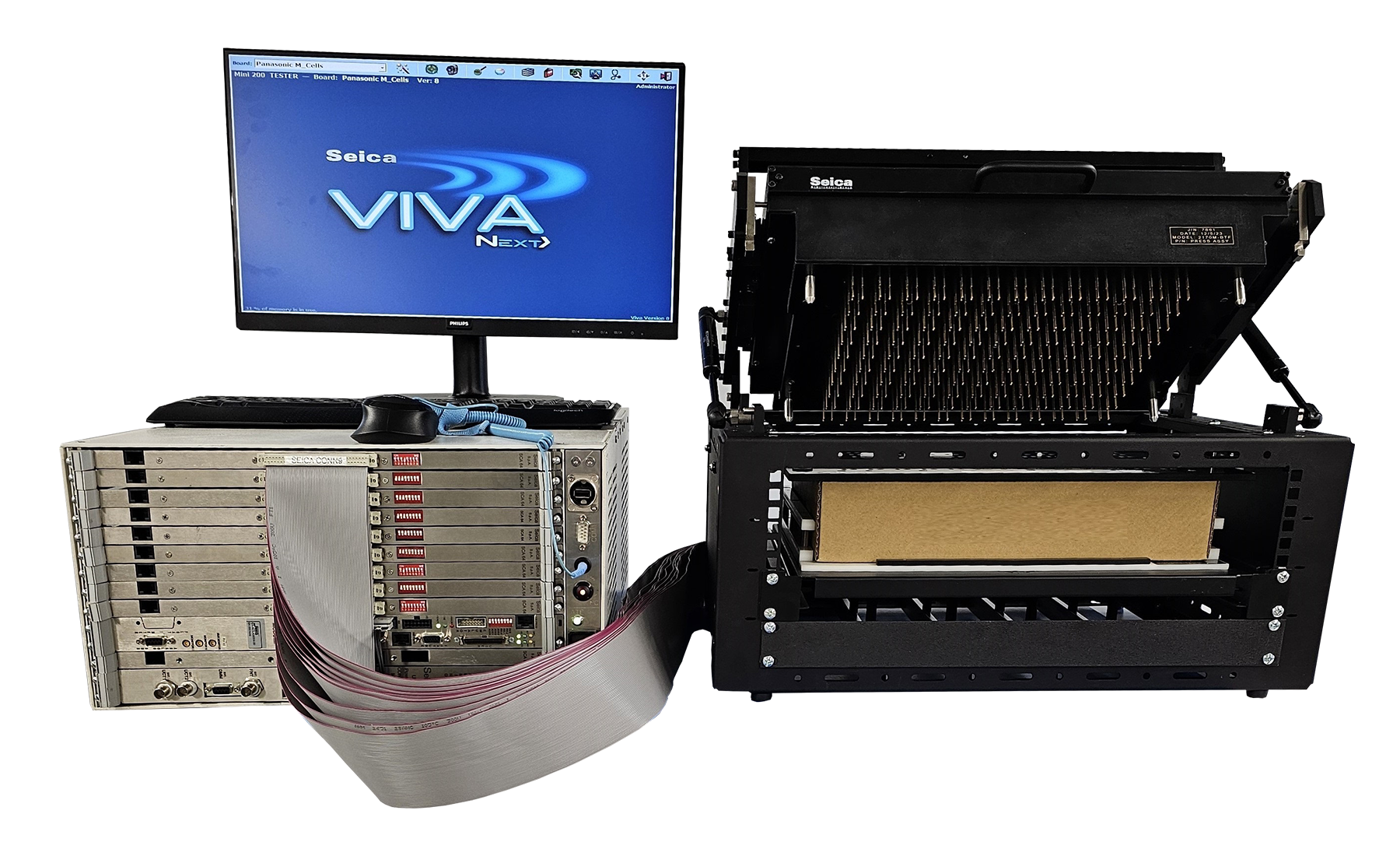

Seguendo le indicazioni dell’industria dei veicoli elettrici, Seica ha sviluppato una piattaforma specifica per il test delle singole celle e, grazie ai sistemi Mini 80 e 200, è in grado di fornire soluzioni sia manuali che automatiche per il test ACIR. Il Mini80 può essere integrato in qualsiasi automazione direttamente in linea, mentre il Mini 200 può testare manualmente le singole celle direttamente nelle confezioni “box” con le quali vengono spedite.

Test delle batterie

Le connessioni elettriche tra le celle di una batteria sono fondamentali per le corrette prestazioni e la sicurezza della batteria stessa, pertanto il collaudo delle connessioni (wedge bonding test) è una fase obbligatoria del processo di produzione. Uno dei parametri chiave è la resistenza di collegamento: per verificare che le connessioni siano presenti si deve misurare un valore, secondo ben precise specifiche, nei range di milli-Ohm o micro-Ohm. Se la connessione è mancante o difettosa, l’efficienza della batteria nel suo complesso è compromessa; anche se inizialmente può sembrare che funzioni normalmente, nel tempo, un collegamento difettoso può causare guasti catastrofici e portare all’incendio.

Optare per un controllo AOI può sembrare più semplice, ma questa tecnica non può individuare i difetti delle interconnessioni (bonding test) tra le celle; questo tipo di test può fare “una fotografia” del bonding e, in base a determinati algoritmi, può giudicare se il relativo bonding sia valido o meno. Il controllo AOI è un test soggettivo, si basa sull’interpretazione di dati, e non riesce a garantire che il bonding presenti determinati parametri resistivi, cosa di vitale importanza per la durata del pacco batteria e la sicurezza dello stesso.

Per soddisfare i requisiti di test richiesti in processi dai volumi di produzione elevati, il sistema di test elettrico a sonde mobili rappresenta la soluzione più performante. Il più avanzato sistema “flying probe” è in grado di eseguire dei test Kelvin paralleli molto precisi su più di 16 celle in contemporanea, raggiungendo una velocità di produzione molto elevate, anche oltre 2000 celle al minuto. La strumentazione di misura è in grado di raggiungere la precisione necessaria per testare la resistenza dei wedge bonding, discriminando i valori di 10 µOhm con una risoluzione di 0,5 µOhm. L’elevata precisione è necessaria per eseguire delle misure affidabili e ripetibili, fornendo anche una completa tracciabilità per ogni giunzione.

Un sistema flying probe è caratterizzato da un alto livello di flessibilità in termini di capacità di collaudo per quanto attiene ogni tipo di produzione di batteria, ma deve avere le dimensioni tali per poter ospitare anche formati piuttosto voluminosi.

Non sempre serve disporre di un sistema dalla elevata produttività, ad esempio nei reparti di ricerca e sviluppo e presso i centri di riparazione può bastare un sistema dalle prestazioni più modeste, considerazione che ovviamente non riguarda la precisione, che deve essere sempre massimizzata.

Per dare una risposta concreta alle crescenti richieste di test elettrico dei bonding all’interno del pacco batteria, Seica ha sviluppato una nuova linea di sistemi a sonde mobili: Pilot BT, Pilot BTV e Pilot H4BT.

ll sistema di test Pilot BT è in grado, contattando il pacco batterie dal lato TOP, di eseguire test Kelvin paralleli e molto precisi su oltre 32 celle contemporaneamente, raggiungendo una velocità di produzione di quasi 4800 celle al minuto, nella sua massima configurazione. Presenta un’ampia area di test (1200 x 1200 mm) e utilizza il sistema di handling Bosch per il trasporto delle batterie.

Per pacchi batteria molto complessi, che richiedono accesso contemporaneo su più lati, Seica ha recentemente introdotto sul mercato il Pilot BTV (Vertical Battery Tester), un sistema flying probe che garantisce l’accesso contemporaneo e automatico su tre lati.

Come, ad esempio, per i pacchi batteria “doppi” dove è necessario il test del bonding da entrambi i lati e, nello stesso tempo, l’accesso al BMS sul lato TOP.

Al fine di soddisfare le richieste di laboratori di prototipazioni o per linee con produzioni ad alto mix con medi volumi, è stato realizzato il Pilot H4 BT con 4 assi indipendenti per eseguire test rapidi e paralleli di 2 bonding contemporaneamente, la sua area di test è di 800 x 540 mm con una velocità superiore a 600 test/min.

Battery Management System

Il sistema di gestione delle batterie (BMS) è un altro componente fondamentale, il suo corretto funzionamento è essenziale per le prestazioni, l’affidabilità e la durata delle batterie. Per garantire che ogni BMS sia conforme alle sue specifiche è d’obbligo il test funzionale completo, che richiede la capacità di simulare le condizioni operative reali a cui il BMS è soggetto.

L’uso di simulatori di celle è l’approccio consigliato, deve essere in grado di generare una tensione flottante, programmabile nell’intervallo da 0 a 5 Volt, per simulare la cella in condizioni di tensione nominale di sotto e sovratensione; poiché anche variazioni minime (frazioni di mV) possono determinare grandi differenze nel SoC (State of Charge) della cella, un simulatore di celle deve avere quindi la capacità di generare la tensione con la precisione richiesta, oltre a poter misurare la tensione reale in uscita.

Per verificare il corretto funzionamento di misura della temperatura del BMS, che in genere utilizza termistori NTC o PTC, è necessario utilizzare una risorsa in grado di fornire una resistenza variabile in più intervalli e, per eseguirne il test completo delle prestazioni, è normalmente richiesta la capacità di utilizzare i protocolli di comunicazione CAN e LIN.

Il Compact BMS di Seica include strumenti dedicati e simulatori di celle di batteria progettati per eseguire, simulando la cella nelle sue funzioni, il test funzionale completo di un BMS.

OBC e Inverter

Il modulo OnBoard Charger (OBC) è un’altra componente indispensabile dei veicoli elettrici, svolge il compito di ricaricare l’intero pacco batterie a veicolo fermo: trasforma la tensione AC, proveniente dalla colonnina di ricarica, in tensione DC, disponibile per alimentare il pacco batterie durante l’operazione di ricarica. Le potenze gestite dal modulo OBC possono essere molto elevate, quindi il sistema di test deve essere in grado di testare il suo funzionamento sia per quanto riguarda la gestione in alta tensione che in bassa tensione.

Il modulo inverter svolge lo stesso compito dell’OBC, ma lavorando in senso contrario; converte la tensione DC, proveniente dal pacco batterie, in tensione trifase per l’alimentazione del motore elettrico. Gestisce inoltre la modulazione della tensione per fornire potenza e coppia al motore e per recuperare l’energia cinetica durante la frenata (Kinetic Energy Recovery System).

Al fine di testare questi due moduli in modo completo Seica ha sviluppato due sistemi dedicati che si rifanno alla piattaforma Compact MULTI. Il test del modulo OBC viene eseguito da un programma di collaudo e una fixture dedicata, che lo connette al sistema Compact Multi-OBC. Il sistema esegue il test del modulo controllandone l’isolamento ad alta tensione, facendo un test di sicurezza, generando una tensione AC mono/trifase ad alta potenza, monitorando e controllando la potenza stessa, e simulando il pacco batteria.

Inoltre esegue la calibrazione dei sensori interni a piena potenza e le prove di tenuta e controlla l’integrità dei connettori (come ad esempio che i pin non siano piegati). Il sistema si integra facilmente con il MES aziendale.

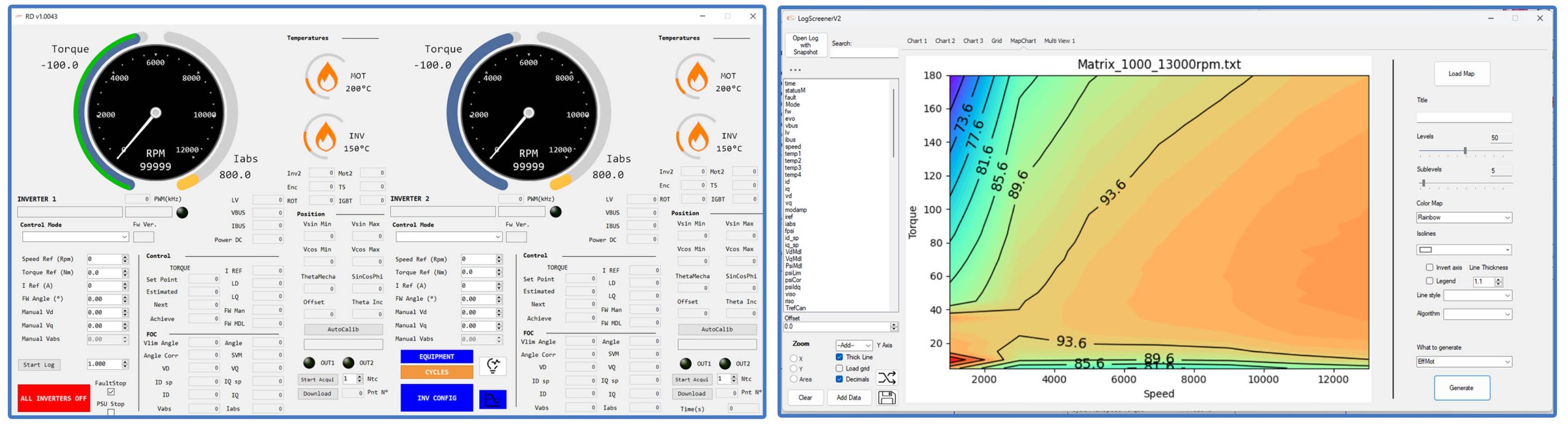

Per il test del modulo Inverter, Seica propone il Compact Multi-Inverter. Il test è simile al test del modulo OBC, ma il carico da simulare non sarà più il pacco batteria, ma bensì il motore elettrico. Per questo test Seica ha introdotto un metodo innovativo dove il motore viene simulato da un carico 3-fase bilanciato con connessione induttiva a Y, senza effetto resistivo. In questo modo il test può essere eseguito alla massima corrente, generando una potenza da dissipare minima, con notevole risparmio di energia.

Motore elettrico

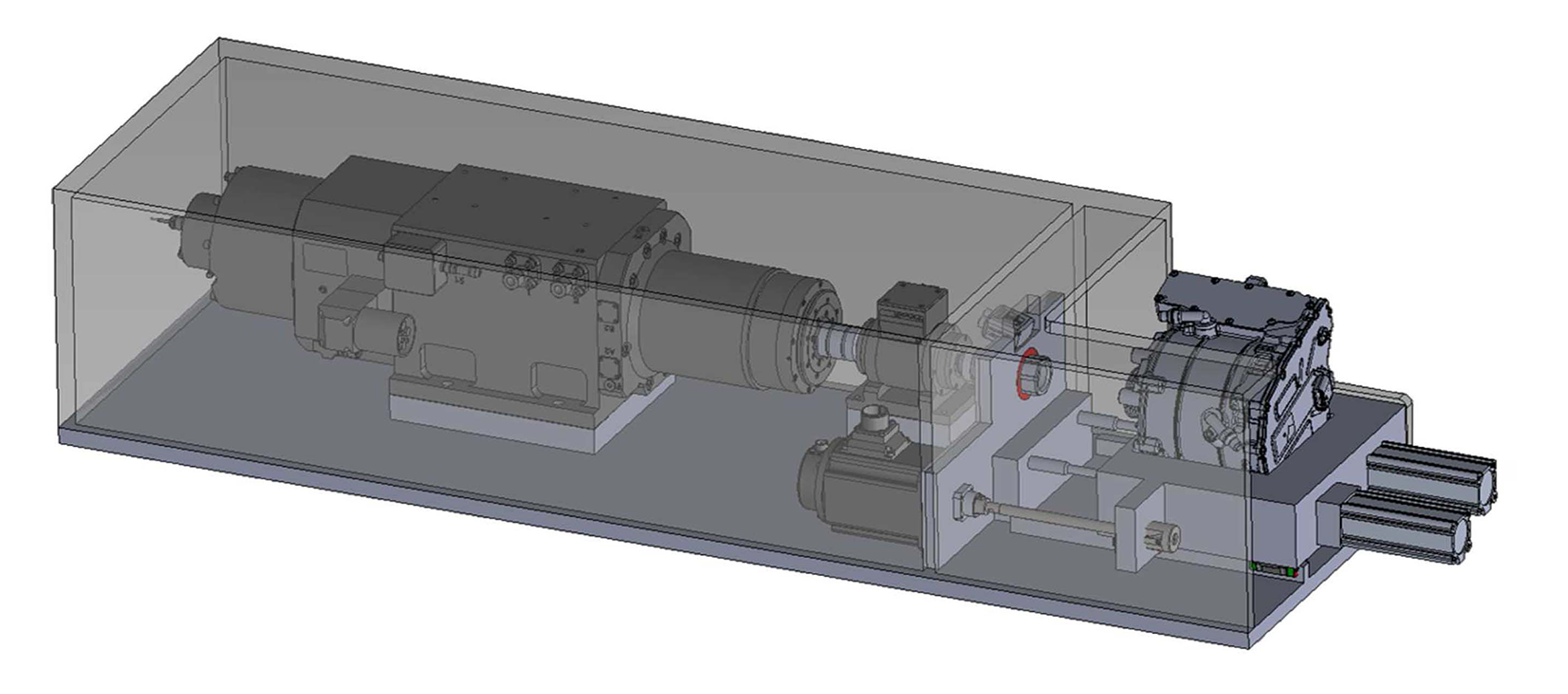

Il motore elettrico converte l’energia elettrica proveniente dall’Inverter in energia di movimento per le ruote del veicolo, la sua velocita di rotazione può superare tranquillamente 20.000 giri/min.

Per verificare la totalità delle funzioni il test del motore elettrico richiede un’elevata competenza e un sistema di collaudo progettato ad hoc.

Il test consiste nell’applicare all’albero motore un torsiometro per misurare la forza che deve reggere il motore alla massima velocità. Per simulare il carico (cioè l’autoveicolo) viene utilizzato un secondo motore che agisce appunto come carico (braking motor) o come motore per simulare la frenata rigenerativa. Il motore frenante, in questa configurazione, agisce come un generatore e l’energia generata viene reimmessa nella linea elettrica principale, risparmiando così energia. Durante il test viene analizzata l’efficienza del motore misurandone i livelli di dissipazione e di eventuali vibrazioni.

Nella simulazione della frenata rigenerativa è il motore sotto test che agisce come generatore, fornendo l’energia all’inverter per ricaricare la batteria

Tra le soluzioni di tester automatici per la mobilità elettrica Seica dispone anche della linea EMT EOL, dedicata esclusivamente al test dei motori elettrici. Grazie alle tre varianti del sistema (250/600/3000) è possibile eseguire il test di un’ampia varietà di motori elettrici. I sistemi EMT EOL, utilizzano la piattaforma hardware e software VIP di Seica, sono quindi facilmente integrabili nelle linee di produzione, nei sistemi di tracciabilità e nei MES aziendali, in base ai requisiti di Fabbrica 4.0.